Бренд “Европласт” появился в 1995 году на базе компании “Декор”, которая занималась изготовлением подушек для мягкой мебели из пенополиуретана. Опыт, накопленный одной компанией, стал отправной точкой для роста и развития другой, и в 1998-м было запущено производство архитектурных декоративных элементов из того же материала.

В наследство “Европласту” достались собственные лаборатории по контролю качества сырья и готовой продукции, разработке новых технологий, а также сервисная служба по ремонту и обслуживанию оборудования. На сегодняшний день завод по производству архитектурного декора в Чеховском районе Московской области считается самым крупным и современным в Европе и Азии: его площадь — двадцать три тысячи квадратных метров, на нем работают шестьсот человек и установлена единственная в мире автоматическая линия заливки изделий.

Главный технолог завода — кандидат химических наук, защитивший диссертацию по методам производства изделий из пенополиуретана. От своих конкурентов “Европласт” отличается тем, что отливает изделия в формах. Только так можно добиться наиболее точной детализации и исторической достоверности. (Более дешевый способ — литье на пленку, но в этом случае узор получается размытым.)

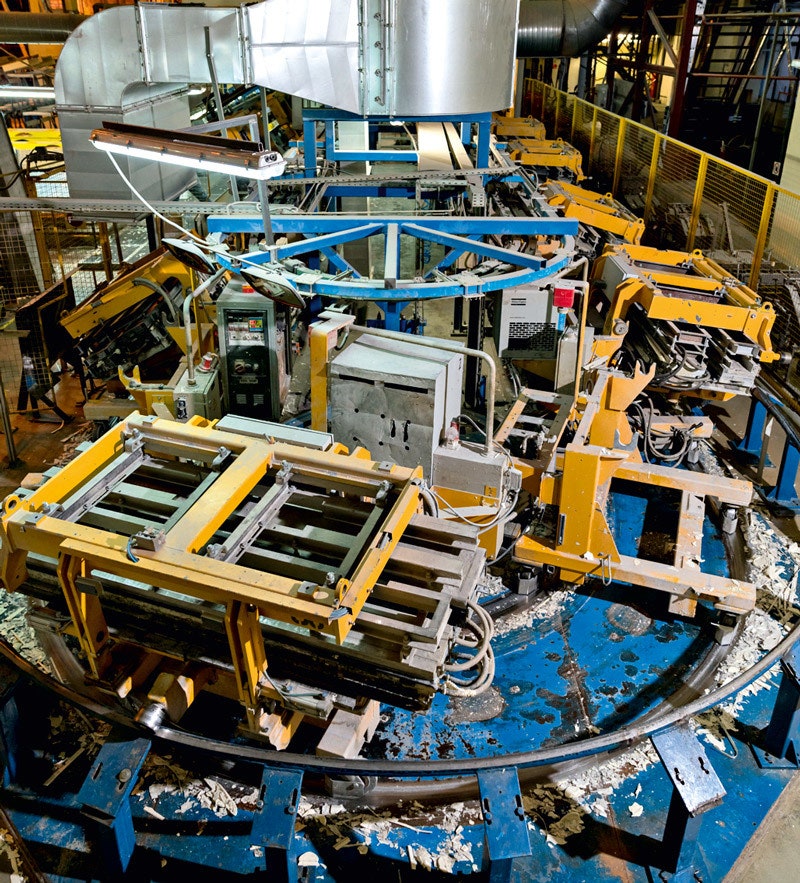

Работа с пенополиуретаном, которому можно придать любую форму, не так уж проста. Начинается все с подготовки смеси. От точности дозировки и того, насколько хорошо будут смешаны два компонента, зависит качество будущего изделия. Далее смесь заливают в форму. На большинстве похожих заводов это делается вручную, что повышает риск получения брака, но “Европласт” спроектировал автоматическую линию заливки, которая исключает человеческую ошибку. Однако на ней невозможно изготовить все изделия, поэтому квалифицированные мастера по заливке на заводе тоже есть.

Все детали заливаются с припуском по высоте (после вспенивания материал увеличивается в пятьдесят раз), а потом дорабатываются вручную. Последующая механическая обработка делает размер всех изделий одинаковым с точностью до миллиметра. Затем на детали наносят полиуретановый грунт, который улучшает соединение лакокрасочных материалов с поверхностью. Качество продукции контролируют на трех этапах: после заливки, механической обработки и нанесения грунта перед упаковкой.

Все формы для отлива изделий изготавливаются “Европластом”. Технологи компании также разработали и производят собственный клей для монтажа и соединения деталей декора. “На производстве с самого начала внедрялись технологии, которые позволяют делать такие же сложные архитектурные декоры, как из гипса”, — говорит коммерческий директор Алексей Брук. В ассортименте “Европласта” больше восьмисот артикулов, треть из них — коллекция, специально разработанная в МАРХИ. Архитектурные элементы из пенополиуретана долговечнее гипсовых, потому что не абсорбируют влагу. За экологичность тоже можно не переживать: из этого же материала изготавливают костные протезы.